Продукция

-

Катушка из нержавеющей стали

-

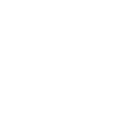

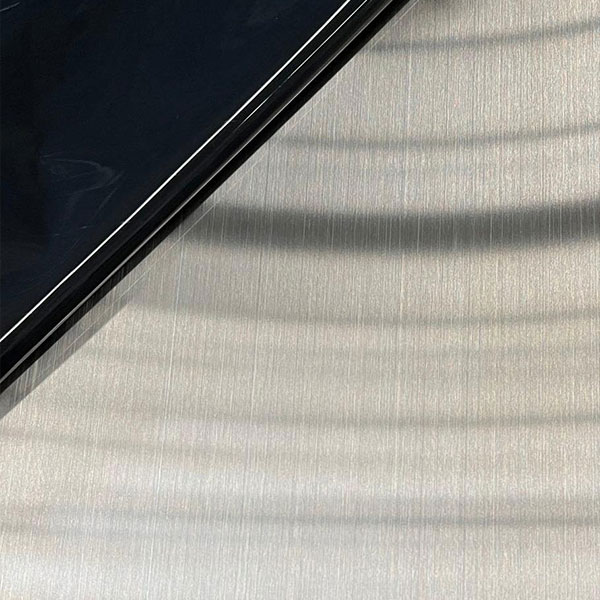

Цветная доска 8K с перекрестной шлифовкой

-

Водяная гофрированная пластина из нержавеющей стали

-

Цветная пластина со случайным рисунком 8K

-

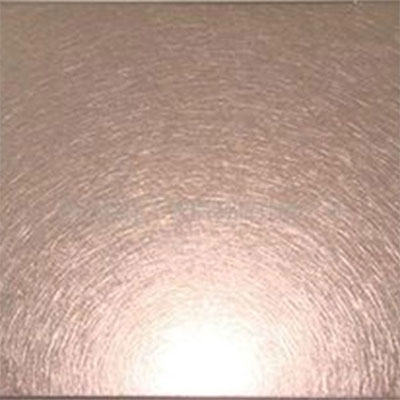

Цветная пластина 8K с пескоструйной обработкой

-

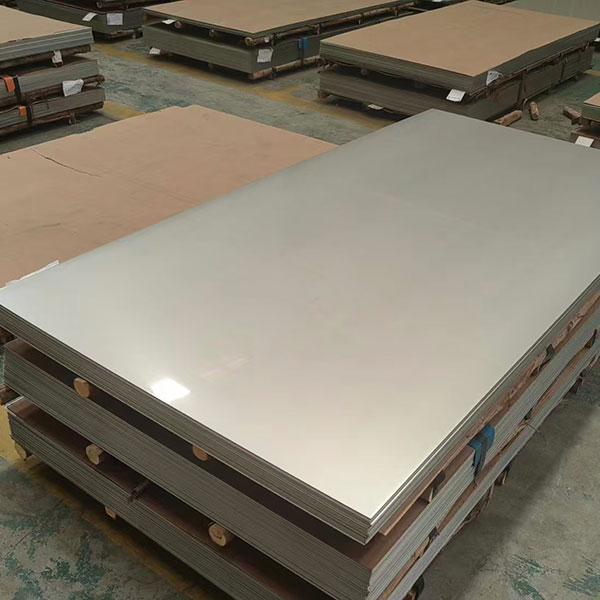

Пластина из нержавеющей стали

-

8К доска

-

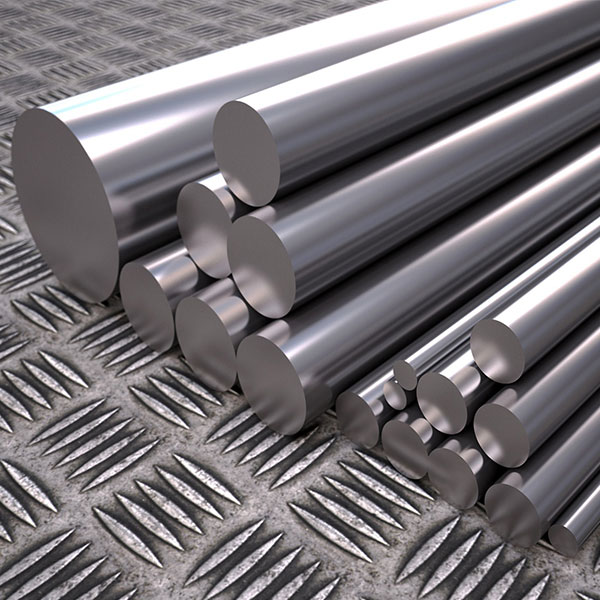

Изделия из нержавеющей стали

-

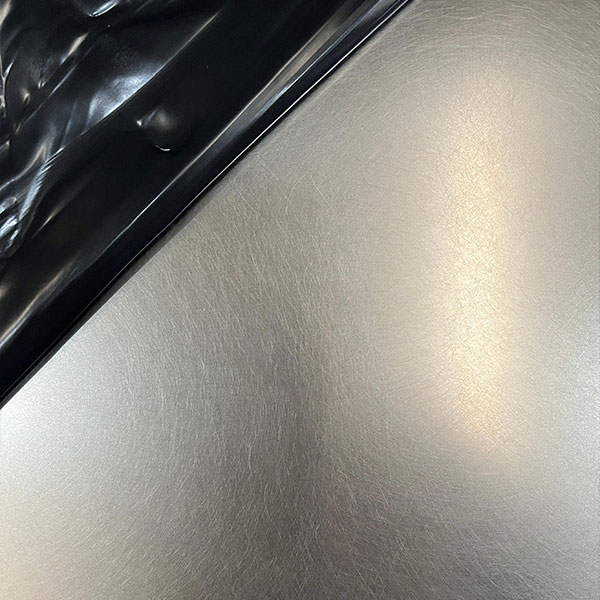

Пластина из нержавеющей стали с масляной щеткой

-

Профили из нержавеющей стали

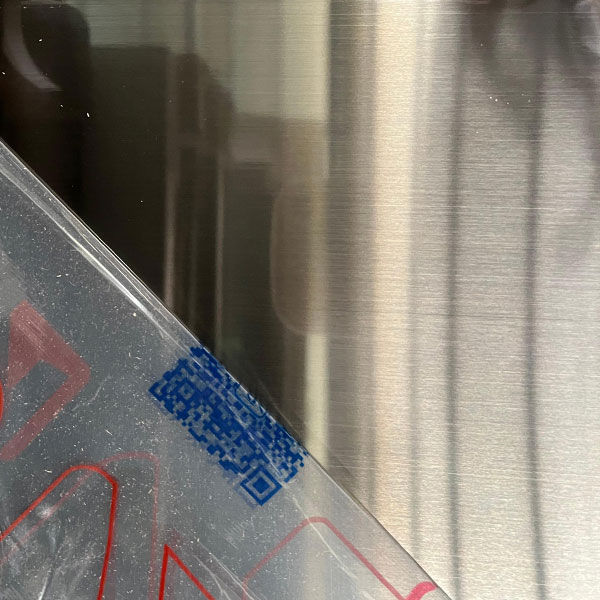

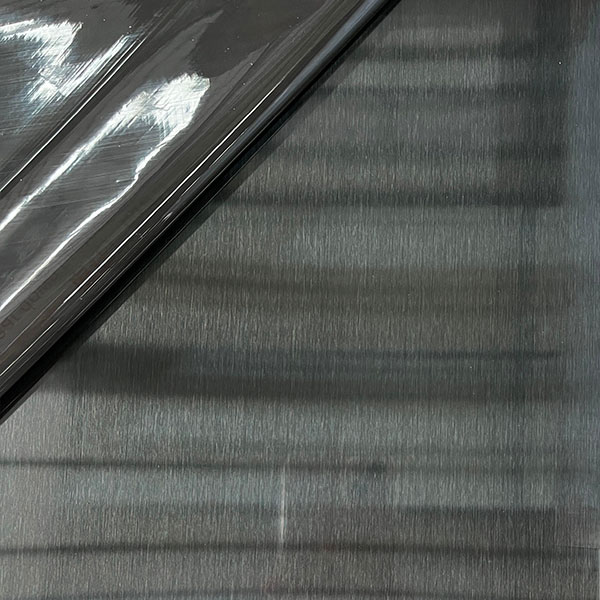

Пластина из матовой нержавеющей стали

Нержавеющая сталь относится к воздуху, пару, воде и другим слабым агрессивным средам, а также кислотам, щелочам, солям и другим химическим агрессивным средам, вызывающим коррозию стали, также известным как нержавеющая кислотная сталь.

Описание

маркер

Введение в продукт

Нержавеющая сталь относится к воздуху, пару, воде и другим слабым агрессивным средам, а также кислотам, щелочам, солям и другим химическим агрессивным средам, вызывающим коррозию стали, также известным как нержавеющая кислотная сталь.

Нержавеющая сталь матовая - это поверхность нержавеющей стали, похожая на шелковистую текстуру, которая является лишь технологией обработки нержавеющей стали. Поверхность матовая, посмотрите внимательно на верхнюю часть текстуры следа, но не чувствуйте себя вне. Чем общая яркая нержавеющая сталь износостойкая, выглядит более высококлассно.

Технологический процесс

1.Материалы и основное оборудование

(1) труба из нержавеющей стали: поверхностная труба с Φ70 трубы, другие в соответствии с требованиями дизайна выбора, должен быть сертификат качества.

(2) сварочный пруток или проволока из нержавеющей стали: его тип в соответствии с требованиями дизайна, должен быть сертификат качества.

(3) Основная машина: аргонодуговой сварочный аппарат, шлифовальная машина, ударная дрель, угловая шлифовальная машина, щетка из нержавеющей стали, небольшой молоток и др.

2. Условия труда

(1) Ознакомьтесь с чертежами и представьте технологию изготовления защитных сеток из нержавеющей стали.

(2) Завершено изготовление небольших квадратных кирпичных вставок на стене, к которым прижимается защитная сетка.

(3) Перед началом строительства следует проверить срок действия сертификата сварщика и подтвердить, что сварщик может выполнять сварочные работы.

(4) Электроснабжение на месте установки должно соответствовать требованиям, предъявляемым к сварочному электричеству.

(5) Условия строительства позволяют удовлетворить потребности в сооружении защитных сеток.

(6) После завершения сварки и сборки стержней сварные швы без явных вмятин или крупных выступающих сварных швов можно непосредственно отполировать.Для сварных швов с вогнуто-выпуклыми зазубринами или более крупными сварочными валиками используется угловая шлифовальная машина для шлифовки, а затем для полировки после выравнивания.После полировки поверхность должна быть ровной, приглаженной и без явных следов сварки.

3.Стандарт качества

(1) Точность резки всех деталей должна быть гарантирована, а допустимое отклонение длины деталей должно составлять 1 мм.

(2) Перед резкой необходимо проверить прямолинейность деталей, в противном случае их необходимо выпрямить.

(3) При сварке электрод или проволока должны быть из того же материала, что и свариваемый материал, и иметь заводской сертификат соответствия.

(4) Во время сварки необходимо точно установить положение компонентов.

(5)Во время сварки паяные соединения между компонентами должны быть прочными, сварные швы - полными, а сварочные волны на поверхности сварных швов - равномерными. Не должно быть таких дефектов, как зазубренные края, непаянность, трещины, осадки, сварочные образования, прожоги, истирание дугой., дуговые углубления и игольчатые поры, а в зоне сварки не должно быть брызг.

(6) После завершения сварки сварочный шлак следует тщательно удалить.

(7) После завершения сварки и сборки компонентов их следует надлежащим образом отшлифовать и отполировать с помощью ручных инструментов, чтобы придать им гладкий внешний вид.

4.Вопросы качества, на которые следует обратить внимание

(1)Размер превышает допустимое отклонение: при таких отклонениях, как недостаточная длина, ширина и толщина сварного шва, смещение центральной линии, изгиб и т.д., необходимо строго контролировать относительное положение и размер места сварки, а после прохождения испытания сварка должна быть стандартизирована, и при сварке следует соблюдать осторожность.

(2)Трещины в сварном шве: Чтобы предотвратить образование трещин, следует выбрать подходящие параметры процесса сварки и процедуры сварки, избегать применения высоких токов, а расстояние между сварными швами должно составлять 10-15 мм. Во время сварки запрещается перемещать свариваемые детали или постукивать по ним.

(3)Поверхностные поры: Место сварки должно быть тщательно очищено, а в процессе сварки необходимо выбрать соответствующий сварочный ток, чтобы снизить скорость сварки и обеспечить полный выход газа из ванны.

Матовые пластины из нержавеющей стали широко используются в отделке кухонь и ванных комнат в твердом переплете, высококачественных электрических панелях и т.д.

Международный метод маркировки чертежной доски из проволоки из нержавеющей стали

Американский институт черной металлургии использует три цифры для обозначения различных стандартных форм для волочения проволоки из нержавеющей стали, как показано ниже

(1)на листе для волочения проволоки из аустенитной нержавеющей стали нанесены номера серий 200 и 300

(2) пластины для волочения проволоки из ферритной и мартенситной нержавеющей стали представлены 400 серийными номерами.Например, некоторые более распространенные матовые пластины из аустенитной нержавеющей стали имеют маркировку 201, 304, 316 и 310.

(3) Лист для волочения проволоки из ферритной нержавеющей стали имеет маркировку 430 и 446, лист для волочения проволоки из мартенситной нержавеющей стали имеет маркировку 410, 420 и 440C, двухшпиндельный (аустенитно-ферритный)

(4) Пластины для волочения проволоки из нержавеющей стали, пластины для волочения проволоки из закаленной в атмосферных условиях нержавеющей стали и высоколегированные сплавы с содержанием железа менее 50% обычно называются по запатентованным наименованиям или торговым маркам.

Классификация текстуры поверхности шлифованной пластины из нержавеющей стали

Матовая пластина в целом относится к текстуре поверхности плюс в совокупности, ранее известной как матовая пластина, поверхность текстуры имеет прямые, хаотичные (и зернистые), рифленые и резьбовые и так далее основные виды.

1. матовое прямое зерно. Обычно в поверхности нержавеющей стали механическое трение метод обработки, чтобы получить поверхность состояние прямого зерна. Обработка шлифованной пластины может устранить поверхность сырья пластины из нержавеющей стали с царапинами, а также имеет хороший декоративный эффект роли. Этот вид узора также имеет длинный провод узор и короткий провод узор, потому что этот узор является использование ткани очистки или щетки из нержавеющей стали на поверхности пластины прямой линии или короткой линии, и может быть изменен путем изменения диаметра щетки, чтобы получить различную толщину узора.

2. матовое зерно (и зерно). Поверхность песка зерна с расстояния состоит из круга песка зерна, вблизи не спецификации грязные зерна, вверх и вниз шлифовальной головкой неравномерно качели шлифования в, а затем покрытие окрашивание. Поверхность этого узора матовая, и требования к производству также очень высоки.

3. Браширование ряби. Его производственный процесс заключается в использовании щеточной машины или натирочной машины с группой шлифовальных роликов на осевом движении, так что поверхность нержавеющей стали после шлифования и чистки, чтобы получить волновой рисунок.

4. вытяжная нить. Его производство и процесс обработки является немного характерным, прежде всего, с небольшим двигателем, его вал оснащен круглым войлоком, небольшой двигатель закреплен на рабочем столе, но и с краем стола в угол около 60 °. Затем изготавливается буксировочная пластина для удержания листа нержавеющей стали, а к буксировочной пластине по краю прикрепляется полиэфирная пленка, чтобы ограничить скорость движения нити. Таким образом, можно перемещать фетр и швабру по прямой линии и получать на поверхности листа нержавеющей стали рисунок из нитей одинаковой ширины.

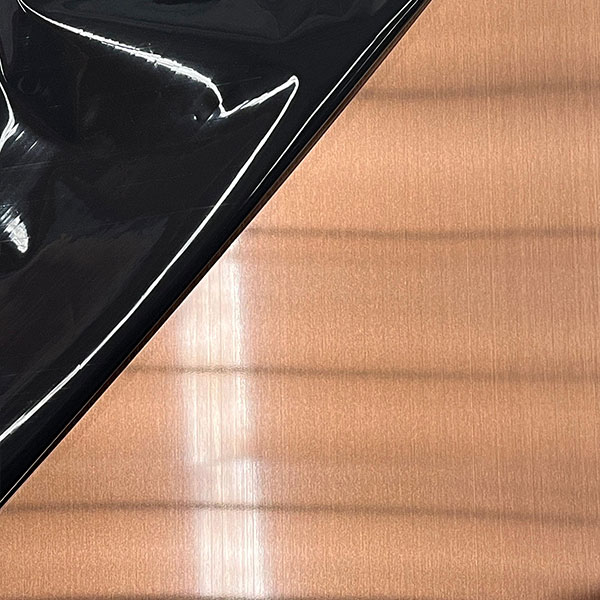

Цветные пластины для волочения проволоки из нержавеющей стали - это поверхности различных цветов, полученные путем химического водяного напыления или вакуумного ионного напыления на поверхность подложки пластины для волочения проволоки из нержавеющей стали.

В настоящее время самым передовым способом нанесения покрытия и окраски на нержавеющую сталь является процесс вакуумного ионного напыления.

Процесс действия заключается в следующем:

источник испарения с матовой пластиной из нержавеющей стали титаново-золотого цвета подключается к аноду, а заготовка из нержавеющей стали - к катоду. При включении постоянного тока высокого напряжения напряжением от трех до пяти киловольт между источником испарения генерируется тлеющий разряд и заготовка.Поскольку вакуумная крышка заполнена инертным газообразным аргоном, часть газообразного аргона ионизируется под действием электрического поля разряда, образуя тем самым первоклассную ионную темную зону вокруг заготовки катода.Положительно заряженные ионы аргона притягиваются высоким отрицательным давлением катода и интенсивно бомбардируют поверхность заготовки, в результате чего частицы и грязь с поверхности заготовки разбрызгиваются и выбрасываются наружу, так что поверхность обрабатываемой детали, на которую наносится покрытие, полностью очищается ионной бомбардировкой.Затем включается источник переменного тока источника испарения, и частицы испаряемого материала плавятся и испаряются, попадают в зону тлеющего разряда и ионизируются.Положительно заряженные ионы испаряемого материала, притягиваемые катодом, устремляются к заготовке вместе с ионами аргона.

Когда количество ионов испаряемого материала, попадающих на поверхность заготовки, превышает количество разбрызгиваемых ионов, они постепенно накапливаются, образуя слой золотисто-желтого покрытия, которое прочно прилипает к поверхности заготовки.Это процесс ионного нанесения покрытия и окраски цветных волочильных пластин из нержавеющей стали.